«Японці не розуміють, як з мирних мавіків ми зробили військові»

Львівська фірма з 3D друку виготовляє деталі військового обладнання

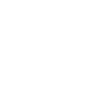

1Шість років тому молодий викладач університету, за освітою інженер-програміст, Петро Рожак вирішив запустити власний бізнес з 3D друку. Ця галузь стрімко розвивається, зараз навіть школи будують в такий спосіб. До початку війни його компанія 3D Way могла запропонувати практично весь спектр послуг з виробництва пластикових деталей, працювала в основному для закордонних замовників. Втім, коли пріоритети держави змістились на воєнну сферу, фірма почала виготовляти деталі військового обладнання. Запит на їхні послуги настільки великий, що компанія розширяє штат, допомагає конкурентам з обладнанням і сировиною, а також планує відкрити філію у Польщі. ZAXID.NET відвідав виробництво і поспілкувався із засновником фірми про цей перспективний напрямок бізнесу.

З комерції у військову справу

Технологія 3D друку дозволяє виготовити з пластику деталь методом накладання багатьох шарів один на одний на основі 3D-моделі, яку створюють на комп’ютері інженери-програмісти.

Компанія 3D Way, як розповідає Петро Рожак, опанувала три технології:

- пошаровий друк FDM,

- фотополімерний друк за допомогою проектора чи світлодіода DLP /SLA, завдяки якому друкують зубні моделі, щелепи під елайнери, ювелірні моделі.

- порошковий друк, який друкує поліамідами. Результат дуже точний і дуже міцний.

Фірма може виконати практично весь спектр послуг з виробництва пластикових деталей – архітектурні проекти, міні-будівлі, відновлення деталей, стартапи, кастомні речі. Раніше всі ці замовлення були комерційними. Після повномасштабного вторгнення найбільша потреба постала на військові речі.

«Як почалась війна, комерція зупинилась. В суботу до мене вже подзвонили, скинули файли, які треба друкувати. І я на ентузіазмі перші два тижні друкував до порожнього складу. Це були снаряди для дронів, відповідно, там вид пластику, колір не мали значення. Ми використали все, що мали на складі», – згадує Петро Рожак.

Попит різко зріс настільки, що замовлення не встигали виконати своїми машинами. На той час в Україні, за словами Петра, у цій сфері було до десяти потужних фірм. Але багато хто «здувся», не витримав такого режиму. Проте відкрилося багато нових фірм, які працювали під військові замовлення. Львівська фірма постачає їм обладнання. Конкуренції Петро не боїться, каже, що так цікавіше працювати.

«Є речі, які можуть робити всі, нескладні. Є речі, які не можуть собі дозволити деякі фірми, бо обладнання дороге. Тому деякі проекти військових потрапляють до нас, тому що ми можемо друкувати великі об’єкти. Були такі вироби, які безперервно друкувалися 15 днів», – пояснює засновник компанії.

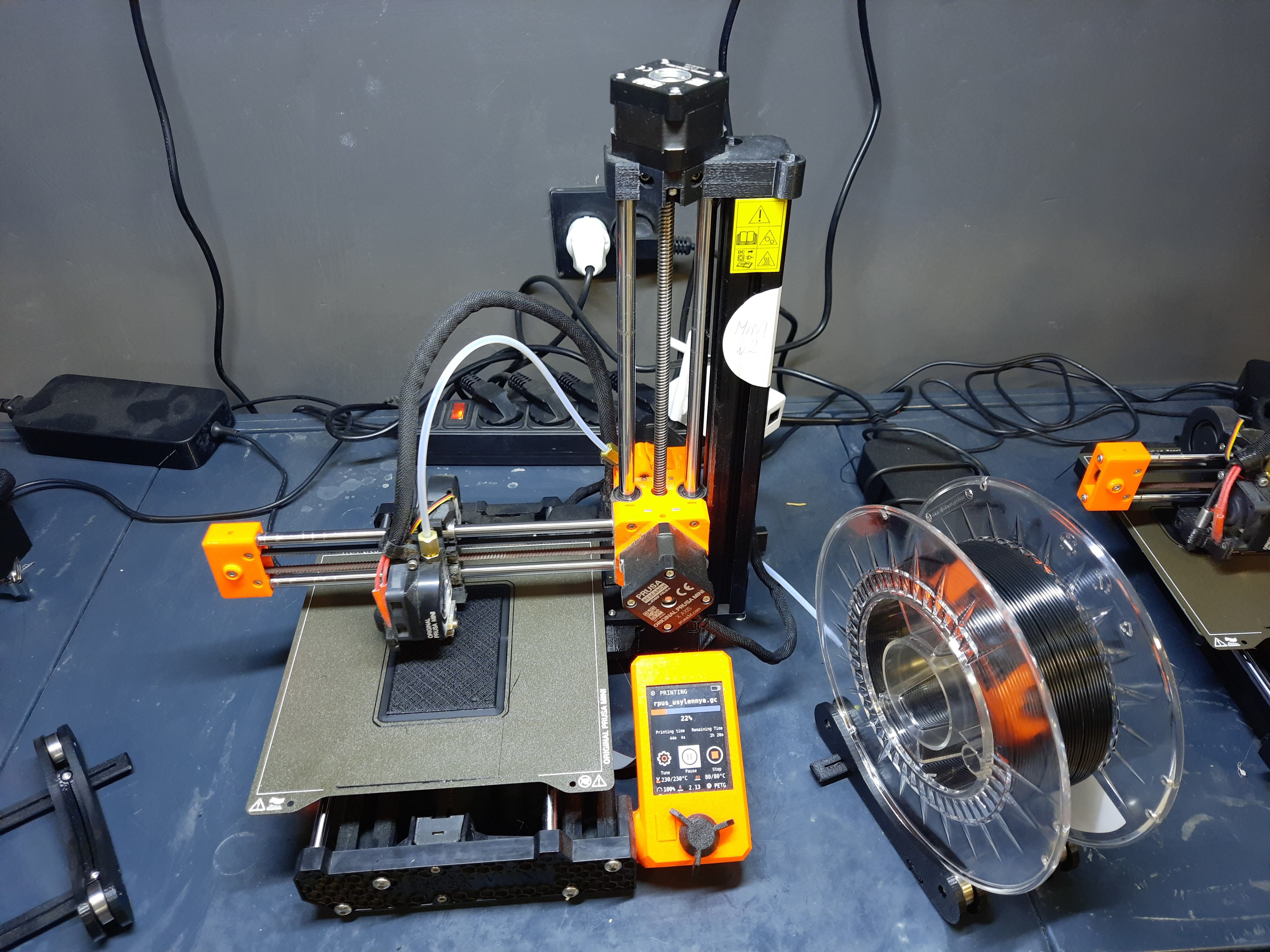

В цей час у нього з’явився новий бізнес-партнер Михайло Гевко. І фірма переключилась на нові виклики. Всі масово почали виготовляти деталі, які були вкрай потрібні українським захисникам.

Петро Рожак та Михайло Гевко (фото ZAXID.NET)

Петро Рожак та Михайло Гевко (фото ZAXID.NET)

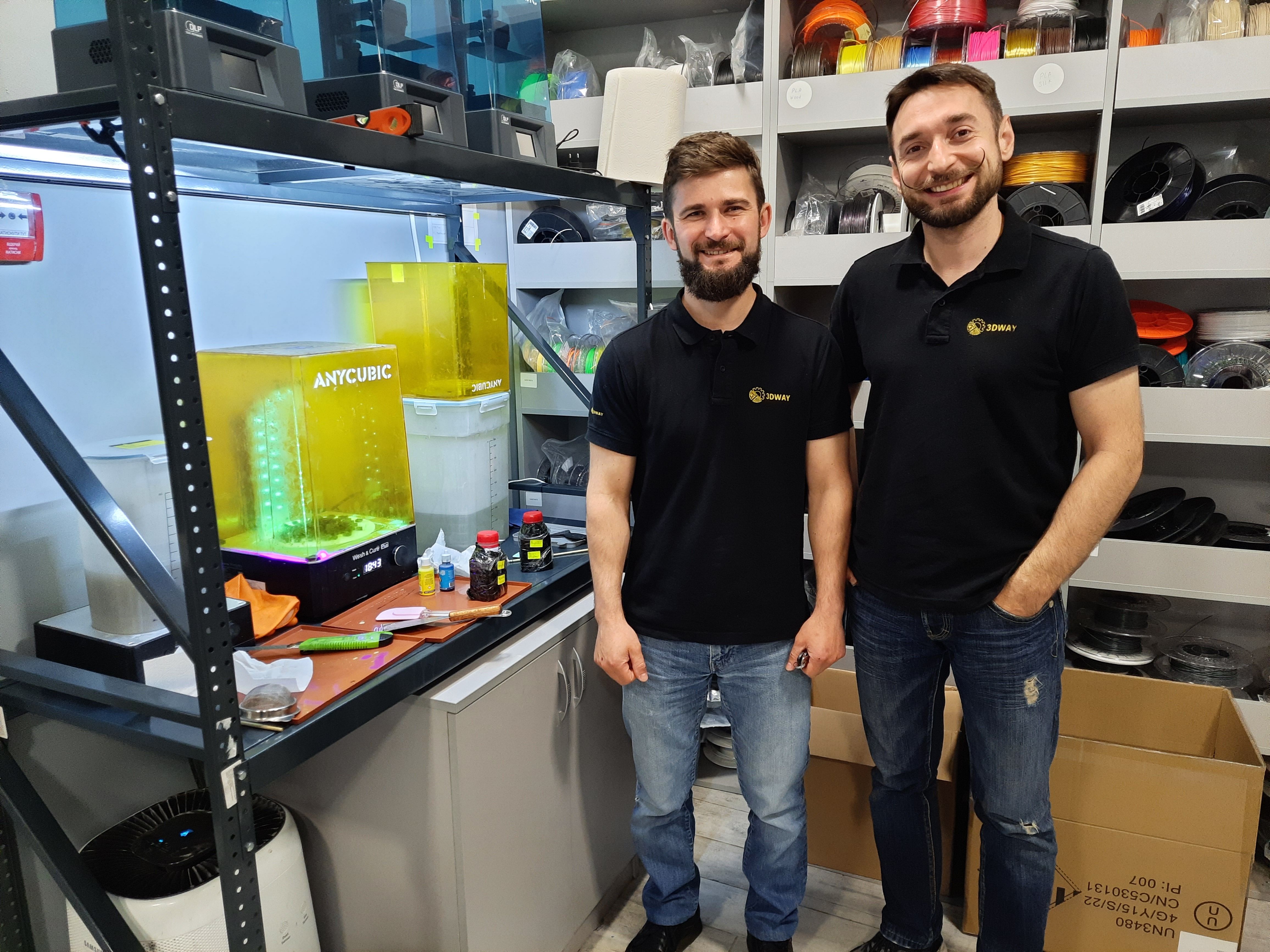

«Ми почали робити пістолетні ручки, тромікси, лоадери для перезарядки магазинів, стабілізатори для снарядів ВОГ, міни. Все розвивалося і збільшувалося: макети гранат, ВОГів, системи скиду – це відкриті проекти, які всі робили. Потім до нас почали звертатися більші структури. Ми були задіяні на п’яти великих проектах, про які не можна розповідати. Ми виконували ті проекти, які інші не могли», – каже Петро Рожак.

Постала проблема із постачанням сировини. Київ і Харків зупинили виробництво пластику. Тоді підприємці знайшли поставника у Польщі, в якого купують досі і постачають всім конкурентам.

Технології на війні

Виробництво замовлень військовим спонсорують благодійники. Підприємці ставлять мінімальну ціну, військові отримують готові вироби безкоштовно. Серед виконаних замовлень – ручки переносу вогню, пістолетні ручки до автомата, збільшені ручки для затвору, демпфери, рейки Пікатінні, навчальні снаряди, системи скиду і стабілізації снарядів, кріплення GPS датчиків, антен для дронів, деталі до БПЛА, адаптери для шоломів, дуги для навушників, перехідники, тактичні чохли для телефонів. Готові вироби тестують військові в навчальних центрах.

Ручки для зброї (фото ZAXID.NET)

Ручки для зброї (фото ZAXID.NET)

Зараз у Кривому Розі збирають тисячу безпілотників, які будуть коштувати в межах 2000 доларів. Закордонні аналоги таких коштують мінімум 10-15 тис. Дрони FPV мають дуже багато друкованих деталей. Там є вузол, каже Петро Рожак, який вони не можуть самі виготовляти, 3D Way допомагає їм це реалізувати.

Якщо говорити про вплив технологій на перебіг війни, то завдяки лише системам скиду українці багато чого виграли, каже Петро Рожак. Технологія допомагає розвідці, удосконалює і дає можливість запустити виробництво БПЛА в Україні.

«Ми дозволили виробляти всілякі кріплення для FPV-дронів тут, без замовлення в Китаї різних деталей. Є проекти, які вже готові, ти просто їх роздруковуєш, начиняєш електронікою і в тебе готовий БПЛА. Тобто без 3D-друку це треба було би зробити прес-форму, а це час і гроші. Плюс 3D-друк дозволяє вносити дуже швидко зміни. Наприклад, вони протестували модель, щось треба в ній поміняти. Особливо в аеророзвідці і взагалі в літальних апаратах дуже грає роль вага: чим менша, тим краще. Тому що можна там щось більше причепити. Перша модель скиду важила десь 130 грамів. Зараз вона 60-70 г важить», – пояснює Петро Рожак.

Корпус БПЛА, який друкують в 3D (фото ZAXID.NET)

Корпус БПЛА, який друкують в 3D (фото ZAXID.NET)

Тому ці технології дуже сильно помогли військовим, каже підприємець, навіть міністр оборони Олексій Рєзніков відзначив, що 3D-друк допомагає армії.

Петро згадує, що коли до них приїжджали японці, вони не розуміли, як з мирних мавіків змогли зробити військові: «Кажуть, ми не для того їх розробляли. Я їм пояснюю: ну, реалії нас змусили. Ми воюємо, тому що ворог прийшов до нас, а не ми до нього».

Деталі для заводів, ювелірки і стоматології

Поза військовою справою 3D друк допомагає великим виробництвам.

«У нас багато державних установ замовляють. Особливо заводи, які мають радянське обладнання, і там є багато крутилок, вимикачів, тримачів, фіксаторів, які вже ніде не купиш. Ми інтегруємо наше обладнання, сучасні технології в якийсь завод, інший бізнес. Друкуємо матрицю, прес-форму. Зменшуємо можливість викиду зайвих грошей і часу. Тому що прес-форма з металу дуже дорога і робиться довго», – пояснює засновник фірми.

Для ювелірів на 3D принтері роблять так звані «восковки». Це модель готового виробу з воску, яку багато хто ще робить вручну. А для стоматології друкують хірургічні навчальні шаблони, елайнери для вирівнювання зубів, тимчасові зуби. 3D Way готовий допомагати й у виробництві протезів. Але поки такого запиту не було, каже Петро.

Ювелірні восковки (фото ZAXID.NET)

Ювелірні восковки (фото ZAXID.NET)

«До нас приїжджав німецький спеціаліст, який каже: "Ми в Німеччині друкуємо протези, а чому ви не друкуєте?". Був би запит, пробували б співпрацювати. Я сказав, як це можна зробити, але поки немає відповіді. Тобто, це можна реалізувати, частину роботи перейняти. У протезній майстерні вручну все роблять, це довше. Загалом якщо щось треба з медичної сфери, я готовий допомогти, чим можу, але я маю розуміти, що не зашкоджу здоров’ю людини, тому що це відповідальність», – наголошує засновник фірми.

Зараз вже є різні смоли: модельні, інженерні, надміцні, вогнетривкі, вигорайки з воском у складі. Є гнучкий пластик, який використовують у дизайнерських проектах. Всі сфери розвиваються, і українці починають їх опановувати.

«3D-друк може допомогти всюди, тільки треба подумати і адаптувати його. Споруджувати будинки – хто би міг подумати. Всякі кастомні меблі, дизайнерські речі. Дизайнерам, наприклад, ми друкували ґудзики в формі рибок. Це багато витрат і час. А тут замоделив, кинув на принтер і роздрукував. Тому і подобається ця робота, що тут нема одноманіття. Бо я працював айтішником трошки. Це скучно. Я люблю, коли створюється щось нове», – пояснює директор.

Godzilla, надрукований на 3D принтері (фото ZAXID.NET)

Godzilla, надрукований на 3D принтері (фото ZAXID.NET)

Технологія майбутнього

3D-друк допомагає швидко і динамічно модифікувати будь-який виріб. Якщо зламалася пластикова деталь, її не можуть ніде знайти і викидають. А цілий вузол коштує як половина вартості.

«Ми хочемо пояснити, що 3D друк допомагає і екології. Тому що велику кількість деталей можна відновити. Відремонтувати, поклеїти, перемоделювати, додрукувати. За грантові гроші закупимо обладнання, яке, серед іншого, зможе переробляти наші ж відходи», – відзначає Петро Рожак.

Безпечність такого виробництва залежить від сировини. Звичайний пластик PLA – на основі кукурудзяного борошна (70%), він розкладається. Коли він друкується, пахне крохмалем, він не є шкідливий. На інженерні вироби треба щось міцніше. Коли менеджер бере замовлення, він детально випитує, де виріб буде використовуватися, які будуть умови, температура, чи буде ультрафіолет, механічне навантаження, силові нагрузки. Відповідно до вихідних даних підбирають матеріал, інженери проектують.

Зразки пластику для 3D друку (фото ZAXID.NET)

Зразки пластику для 3D друку (фото ZAXID.NET)

Технологія і обладнання для 3D друку постійно вдосконалюється. Зараз фірма придбала машину на основі штучного інтелекту, яка аналізує, чи правильно відбувається друк, чи нічого не злетіло в процесі, чи нема відхилень. Машина бачить проблему, поїхала, почистилася сама, проаналізувала, що вона пропустила, вернулася, опустилася на той шар і далі продовжує друк.

Петро Рожак вважає, що за такими технологіями майбутнє, підприємець хоче їх популяризувати. Часто на виробництві проводять майстер-класи, планують ініціювати створення при школах гуртків.

«Я вважаю, що взагалі 3D-принтери треба використовувати на уроках трудового навчання в 8-9-х класах. Воно, по-перше, розвиває просторову уяву, по-друге, заставляє дитину думати по-іншому, шукати нетрадиційні підходи до того чи іншого виробу», – аргументує бізнесмен.

На ринку вже з’явилися принтери, керовані штучним інтелектом, які самі контролюють виробничий процес (відео ZAXID.NET)

3D Way виграло грант 3,2 млн грн, з яких 70% дає держава. За ці гроші фірма закупить обладнання, модернізує його і додасть технологію SLS, але має зобов’язання до кінця року влаштувати 12 нових працівників.

Усі свої заробітки компанія вкладає у розвиток. А у скорому майбутньому планує відкрити в Польщі фірму, яка буде працювати на комерційні замовлення.

«Люди шукають нові технології, шукають її застосування в таких більш вже об’ємних сферах. Це не дивно, процес розвивається, люди ростуть. Ми читали, що інженер 3D-друку буде входити в топ-10 професій. Тобто, ця ніша лише вдосконалюватиметься», – підсумовує підприємець.